SOLUCIONES DE VISIÓN Y GEOMETRÍA PARA LA FABRICACIÓN

Los sistemas de visión y geometría son sistemas automatizados que utilizan la robótica, los sensores, la tecnología de visión e incluso la inteligencia artificial (IA) para ejecutar inspecciones avanzadas, detecciones, mediciones, aforos, entre otras automatizaciones industriales.

Estas soluciones pueden integrarse en varios tipos de industrias para ayudar a mejorar la eficiencia, la calidad, la trazabilidad y la precisión de los procesos de fabricación.

Las cámaras de alta resolución y los sistemas de movimiento precisos equipan las aplicaciones de visión y geometría. También pueden integrarse con robots y programarse para satisfacer los requisitos más específicos. Descubra cómo su empresa puede beneficiarse de la automatización.

Categorías de sistemas de visión y geometría

Soluciones de fabricación avanzadas

¿No sabe por dónde empezar? Tenemos diseños modulares de eficacia probada para ayudarle a empezar. Si necesita algo un poco diferente, no hay problema, nuestros expertos están disponibles para personalizarlo solo para usted.

Consulte nuestras soluciones de inspección de calidad:

I-CV

I-DV

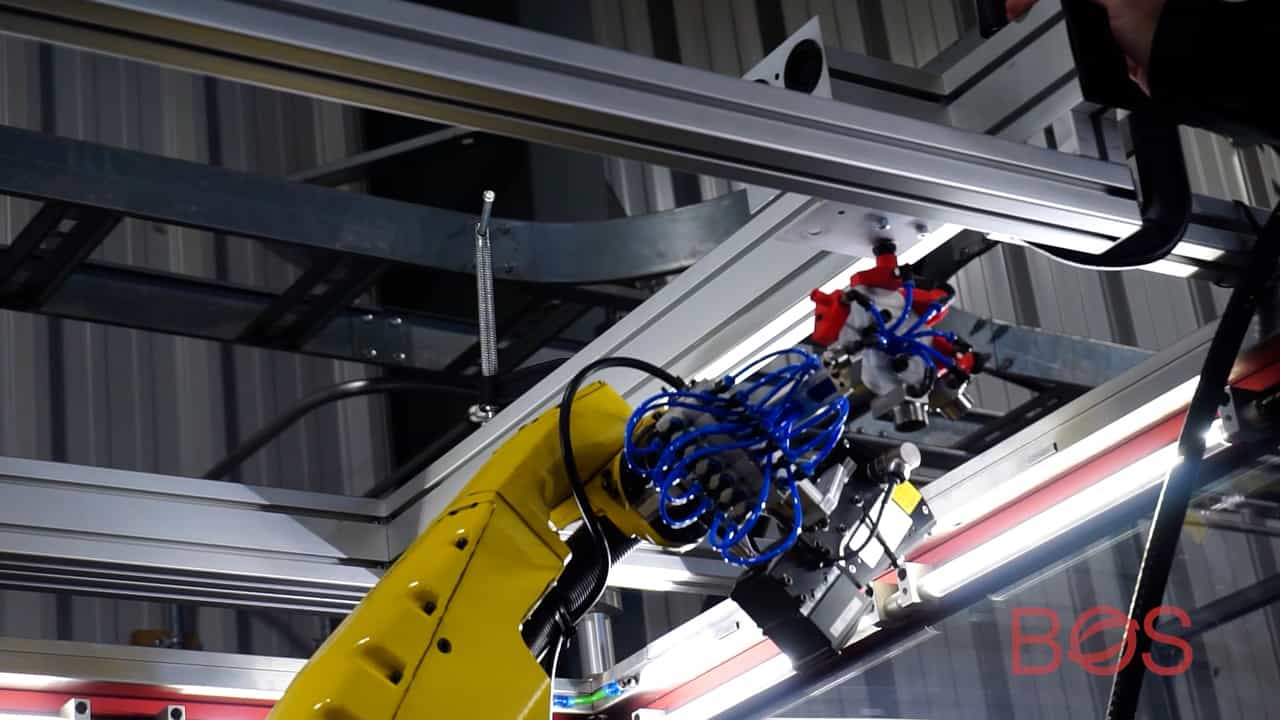

Recolección robotizada de contenedores con visión 3D no estructurada

Nuestro cliente del sector de la energía nuclear necesitaba una solución de automatización capaz de manipular tubos de circonio para la soldadura de tapas y su posterior montaje.

Había trece (13) variantes de piezas diferentes que debían transferirse a la siguiente fase del proceso.

BOS desarrolló una solución automatizada de recolección en los contenedores con un sistema Cognex 3D Vision integrado en un robot de manipulación de materiales FANUC para manipular las fundas de circonio.

El sistema robótico guiado por visión fue capaz de recolectar con precisión tubos de un contenedor no estructurado según las recetas especificadas por el PLC.

Las fundas seleccionadas se ensamblarían en lotes, se cargarían con uranio y, a continuación, otros robots las colocarían en una cinta transportadora equipada con herramientas para el siguiente proceso de soldadura.

La solución de visión llave en mano desarrollada por BOS se ha integrado con éxito en la línea de producción y está cumpliendo los requisitos de tiempo de ciclo, calidad y disponibilidad técnica de nuestro cliente.

Beneficia al cliente al aumentar la productividad y reducir los tiempos de procesamiento. Además, les permite optimizar la utilización de mano de obra cualificada y minimizar los riesgos para la salud y la seguridad.

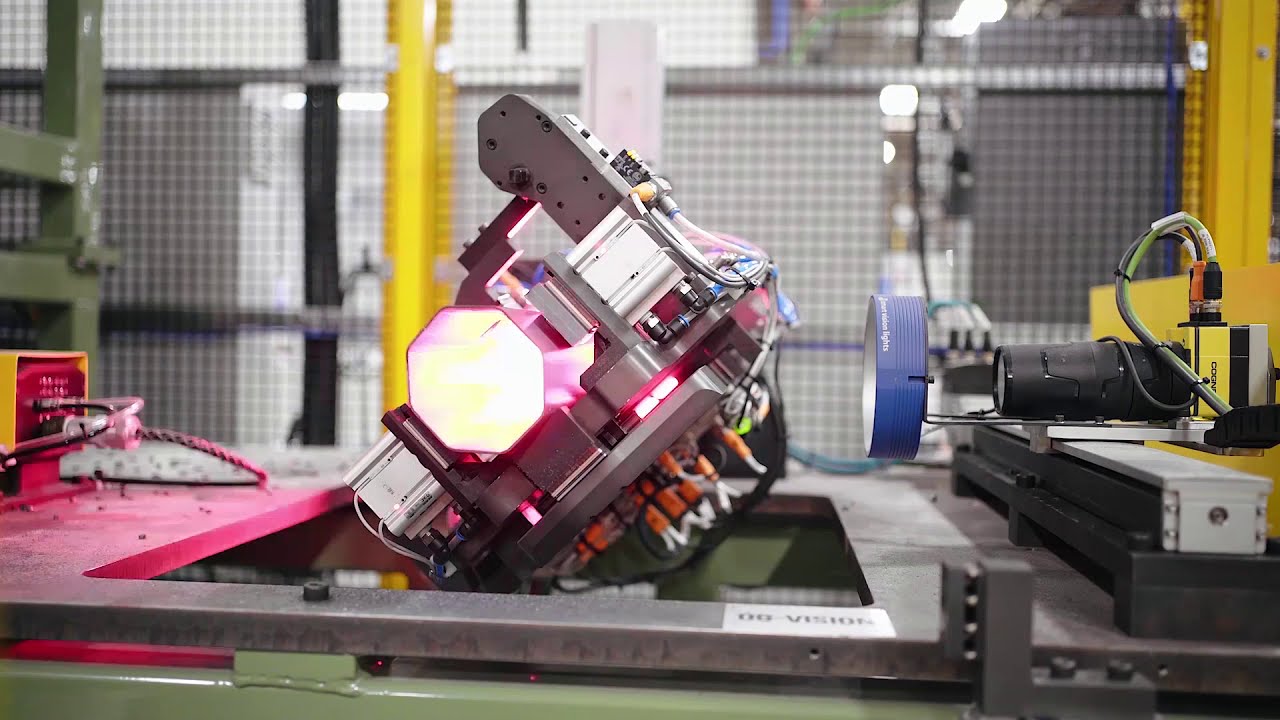

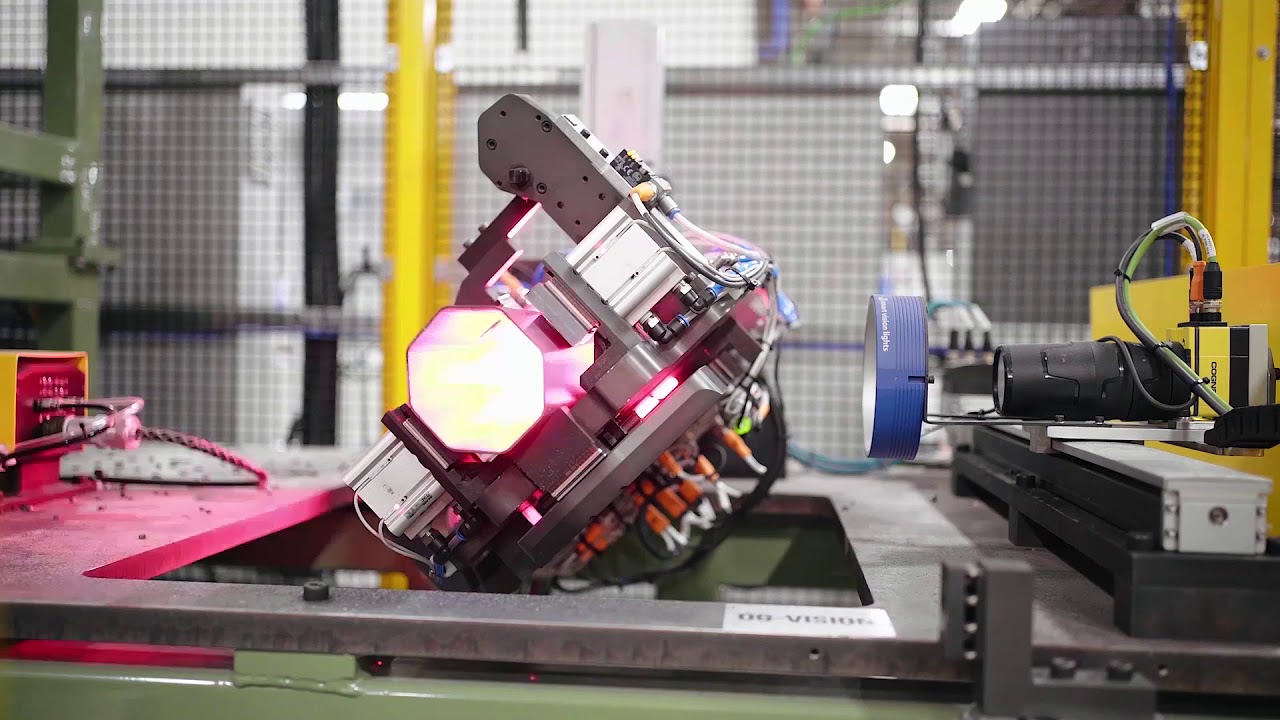

Características de medición y calibración de alta precisión del corte por láser

Nuestro cliente requería una inspección en línea al 100% de 10 características de corte por láser (posición, diámetro y forma) en tubosoctogonales con tolerancias estrictas.

BOS probó y seleccionó una cámara Cognex de alta resolución con una óptica especial e iluminación especiales para la aplicación. La cámara se montó en un sistema de movimiento de un eje de alta precisión de alta precisión para permitir la inspección de múltiples características a lo largo de la longitud de la pieza. Para poder inspeccionar las características en los ocho lados de la pieza octogonal, la pieza se fijó en un eje giratorio.

Como parte de la integración de un sistema llave en mano, un robot de manipulación de materiales cargaba y descargaba la estación de inspección para garantizar que todas las piezas que salían de la celda láser L-MS de BOS se validaban inmediatamente como "buenas" antes de pasar a la fase siguiente. El sistema rechazaba automáticamente todas las piezas "defectuosas".

The inspection system was successfully integrated into this production line with a 20 second part to part cycle time. The system achieved a Gage R’n’R result of <10% and it demonstrated a static repeatability of 0.006mm.

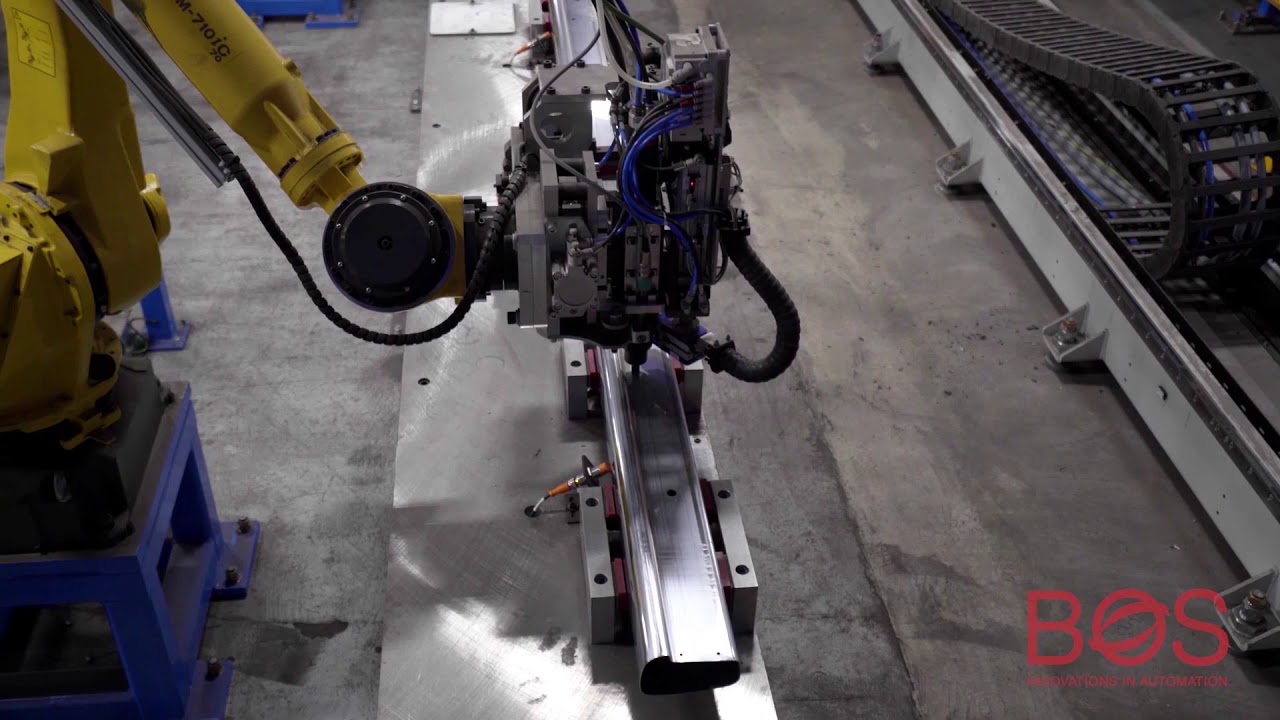

Fijación y torsión robótica guiada por visión 3D

Nuestro cliente necesitaba que las tuercas remache se fijaran robóticamente en los agujeros de las piezas que eran rieles huecos. Los rieles que llegaban estaban todos doblados en cierta medida (las piezas estaban "sonriendo" o "frunciendo el ceño"), lo que provocaba una variabilidad en la posición de los agujeros entre piezas similares.

Para hacer las cosas un poco más desafiantes, había 5 variantes de rieles en total, cada una con múltiples agujeros que requerían las tuercas de remache.

BOS utilizó la visión 3D de FANUC en los robots de tuerca remache para integrar un proceso robusto que permitiera la variabilidad en la posición de los agujeros y se adaptara a ella dentro del tiempo de ciclo requerido para el sistema.

Localización repetible de características críticas (agujeros) para lograr el tiempo de ciclo requerido de 29 o 34 segundos, dependiendo de la variación en la pieza.

El costo del equpo de visión 3D fue compensado por la capacidad de utilizar un diseño de fijación de piezas más rentable como resultado de la guía de visión.

Máquina de medición para placas de refrigeración de baterías de vehículos eléctricos

Nuestro cliente necesitaba una solución automatizada capaz de inspeccionar la precisión dimensional en la colocación de placas de refrigeración de baterías diseñadas para vehículos eléctricos (VE).

Había tres (3) variantes de piezas diferentes. El equipo sería atendido manualmente (carga/descarga) por operarios y el tiempo de ciclo total requerido era de 20 segundos, independientemente de la variante de la pieza. El cambio manual entre variantes de piezas requería menos de 10 minutos.

BOS diseñó una máquina de medición para colocarla junto a una celda de soldadura láser L-MS de BOS previamente integrada en las instalaciones del cliente. Este equipo automatizado de inspección de calidad cuenta con un sistema de visión y una estación de carga para el operario. El sistema de visión estaba compuesto por 10 cámaras GigE Basler de 5 MP, 3 escáneres de códigos de barras Keyence (1 para cada variante de pieza), un micrómetro óptico de alta velocidad Keyence y luces de cúpula para indicar visualmente la aprobación y el rechazo de cada pieza escaneada.

La solución automatizada se ha integrado con éxito en la línea de producción con un tiempo de ciclo pieza a pieza de 20 segundos, y está cumpliendo los requisitos de calidad y disponibilidad técnica de nuestro cliente. Además, al haber integrado varias máquinas de medición en el pasado, BOS ha mejorado la eficiencia de los costes de integración de estos sistemas de inspección de calidad y ha podido trasladar este ahorro al cliente final.

Inserción robótica de ojales guiados por visión 3D

Descargo de responsabilidad: Esta foto es una demostración conceptual con fines de marketing del sistema de producción integrado.

Nuestro cliente requería que se instalaran ojales de goma en los vehículos que pasaban por encima.

Cada vehículo requería la instalación de múltiples ojales en la carrocería baja del vehículo en menos de 60 segundos; había dos variaciones de ojales en total.

La variación de la posición elevada del vehículo y la desviación de los contactos debía considerarse en el diseño.

BOS utilizó un robot con una herramienta de fin de brazo ( EOAT por sus siglas en inglés) con una aspiradora tipo revólver para recoger las arandelas de un contenedor portátil. Nuestro equipo también utilizó la visión 3D-L de FANUC para guiar al robot a su posición antes de la inserción, teniendo en cuenta la variabilidad de la posición.

Se utilizó un segundo robot para rellenar un contenedor con arandelas para el siguiente vehículo. Este recogió las arandelas del escape de un sistema de alimentación y los colocó en el contenedor mientras el primer robot completaba su secuencia de inserción.

BOS utilizó la fabricación aditiva (impresión 3D FDM) para crear rápidamente un prototipo de múltiples iteraciones de los dedos de la pinza de vacío (punta de aspiradora) para el EOAT con el fin de identificar la mejor alternativa de diseño.

La solución automatizada se ha integrado con éxito en la línea de producción y está consiguiendo cumplir con los requisitos de tiempo de ciclo, calidad y disponibilidad técnica para nuestro cliente.

La fabricación de aditiva demostró su valor como parte del proceso de diseño para facilitar una innovación más rápida para nuestro cliente.

APRENDER MÁS SOBRE LA AUTOMATIZACIÓN

Contáctenos hoy y vea cómo podemos ayudarle a automatizar su negocio.