SISTEMAS LÁSER AUTOMATIZADOS PARA LA FABRICACIÓN

La automatización láser es el proceso de utilizar la tecnología láser para mejorar los procesos industriales. Por lo tanto, aplicaciones como el corte por láser y la soldadura por láser son ejemplos de capacidades dentro de esta área de automatización. Este tipo de automatización puede mejorar la eficiencia y la precisión para diferentes tipos de industrias.

Las aplicaciones láser automatizadas pueden basarse en sistemas de movimiento, robótica o una combinación de ambos. El láser suele incorporarse en una celda por motivos de seguridad y luego se integra con otras tecnologías, como la de visión, para satisfacer diferentes necesidades. Una vez programada para un fin concreto, una celda láser puede ejecutar un trabajo de alta calidad y precisión en cuestión de segundos.

¿PENSANDO EN SOLUCIONES LÁSER?

Comparta con nosotros sus necesidades de automatización láser ahora, mediante el llenado de nuestro formulario informativo

Ventajas de la automatización láser

Integración del láser robótico

A menudo, los sistemas láser robóticos son la solución más favorable para el corte y ciertos tipos de soldadura. La integración óptima de estos sistemas requiere una experiencia especial y BOS es líder en la industria cuando se trata de diseñar e implementar estas interfaces de vanguardia.

Seguridad láser

La seguridad siempre es relevante la automatización láser. Por lo que nuestro oficial de seguridad láser y el equipo de diseño se asegurarán de que su sistema esté certificado como seguro en todos los aspectos, incluyendo las cabinas de proteción láser clase 1 que superan las exigencias de los estándares de seguridad láser. Podemos construir sistemas autónomos de grabado y soldadura, hasta recintos con varios tipos de puertas automáticas y carga de piezas.

Desarrollo de procesos láser

Si no está seguro si los láseres son adecuados para su tarea de producción, podemos trabajar con usted para obtener las respuestas que necesita. Desde las revisiones iniciales de viabilidad, hasta las pruebas funcionales y los estudios completos de ingeniería de desarrollo de procesos. Podemos proporcionarle los datos adecuados para tomar decisiones informadas sobre la producción automatizada de láser.

Soluciones de automatización láser personalizadas de BOS

Desde la soldadura y el corte, hasta el grabado y el tratamiento de superficies, añada la experiencia de BOS en el desarrollo de sus procesos basados en aplicación de automatización láser.

Soldadura Láser

Si necesita soldadura láser, tenemos la solución de automatización para usted. Independientemente del sector en el que se encuadre su empresa, tenemos la experiencia necesaria para proporcionarle los sistemas y la robótica de soldadura láser adecuados para que su proceso sea un éxito.

Corte láser

Podemos diseñar y crear láseres automatizados para cortar casi cualquier tipo de producto, desde ciertos plásticos y membranas hasta la mayoría de los tipos de metales. Si su proceso requiere el uso de robots de corte por láser o sistemas de movimiento CNC, podemos diseñar e instalar la solución adecuada para su trabajo.

Soluciones de fabricación avanzadas

¿No sabe por dónde empezar? Tenemos diseños modulares de eficacia probada para ayudarle a empezar. Si necesita algo un poco diferente, no hay problema, nuestros expertos están disponibles para personalizarlo solo para usted.

Consulte nuestras celdas láser para el corte o la soldadura láser industrial:

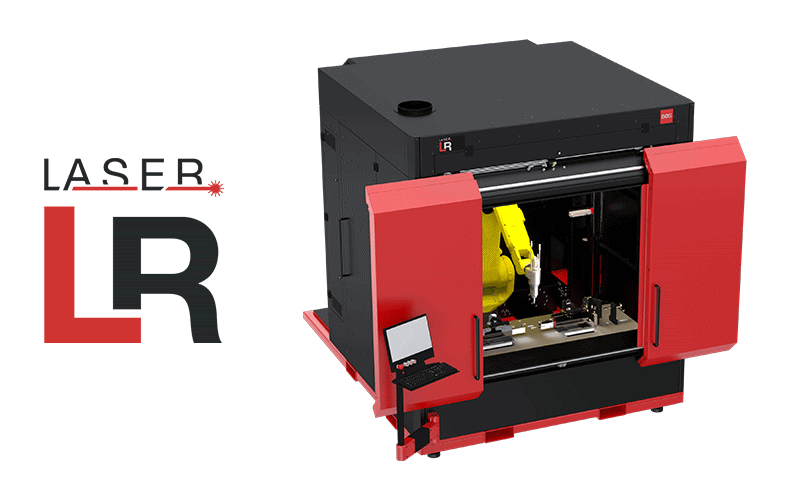

L-R

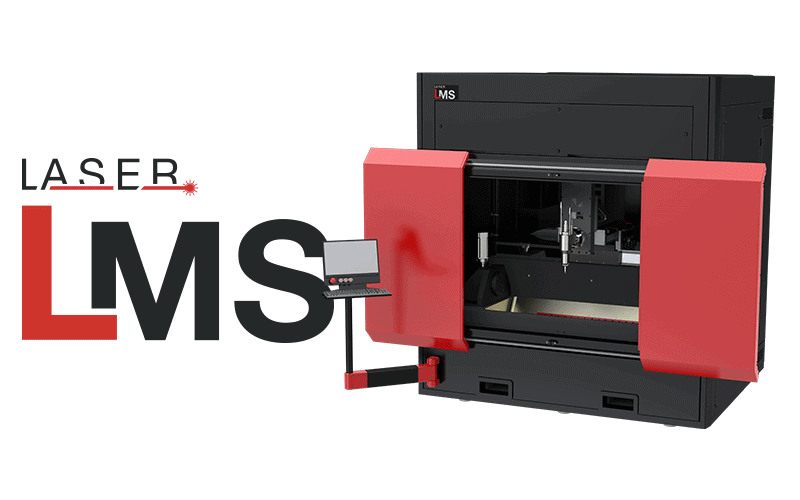

L-MS

Soldadura láser de placas de refrigeración de baterías para vehículos eléctricos (VE)

Nuestro cliente necesitaba soldar componentes de aluminio con tolerancias de precisión para ensamblar placas frías de baterías para un fabricante OEM de vehículos eléctricos.

Había dos (2) variantes de piezas diferentes. La máquina sería atendida manualmente (carga/descarga) por operarios y debía alcanzar un tiempo máximo de ciclo pieza a pieza de 20 segundos (incluido el tiempo del operario).

Se requería la trazabilidad de la calidad de la soldadura al nivel de montaje final. El ensamblaje terminado tenía que pasar la prueba de fugas.

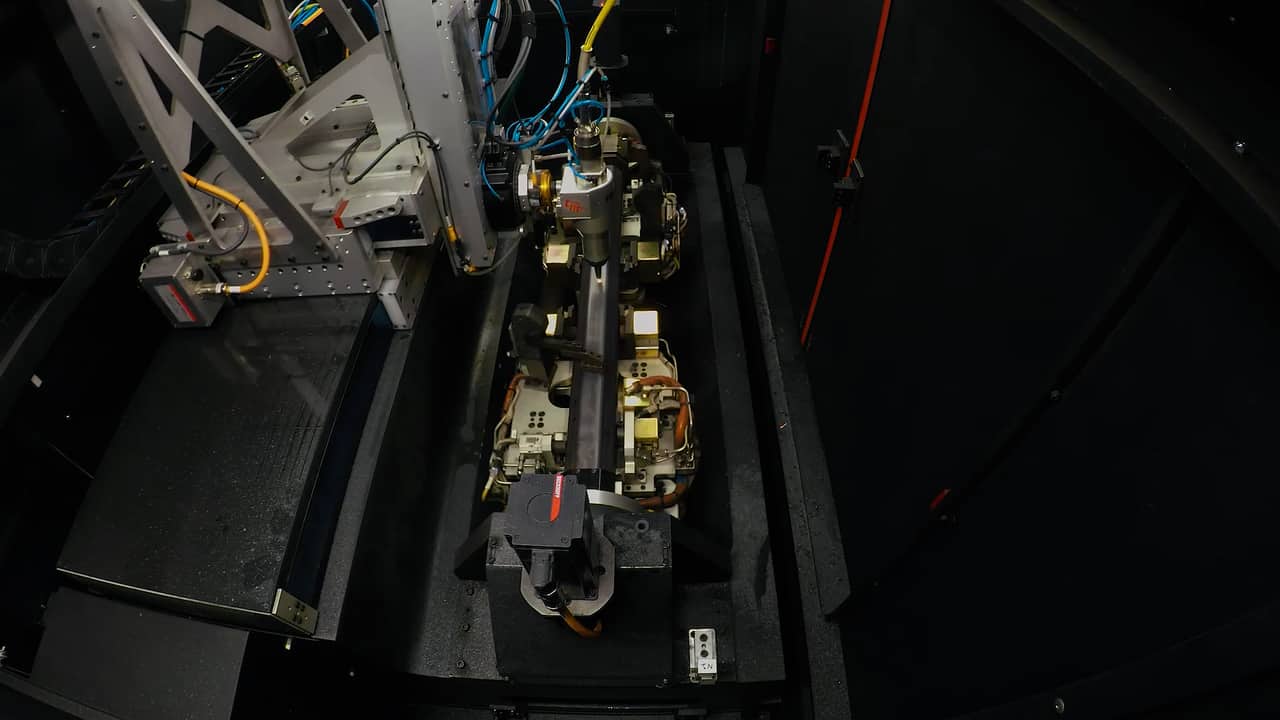

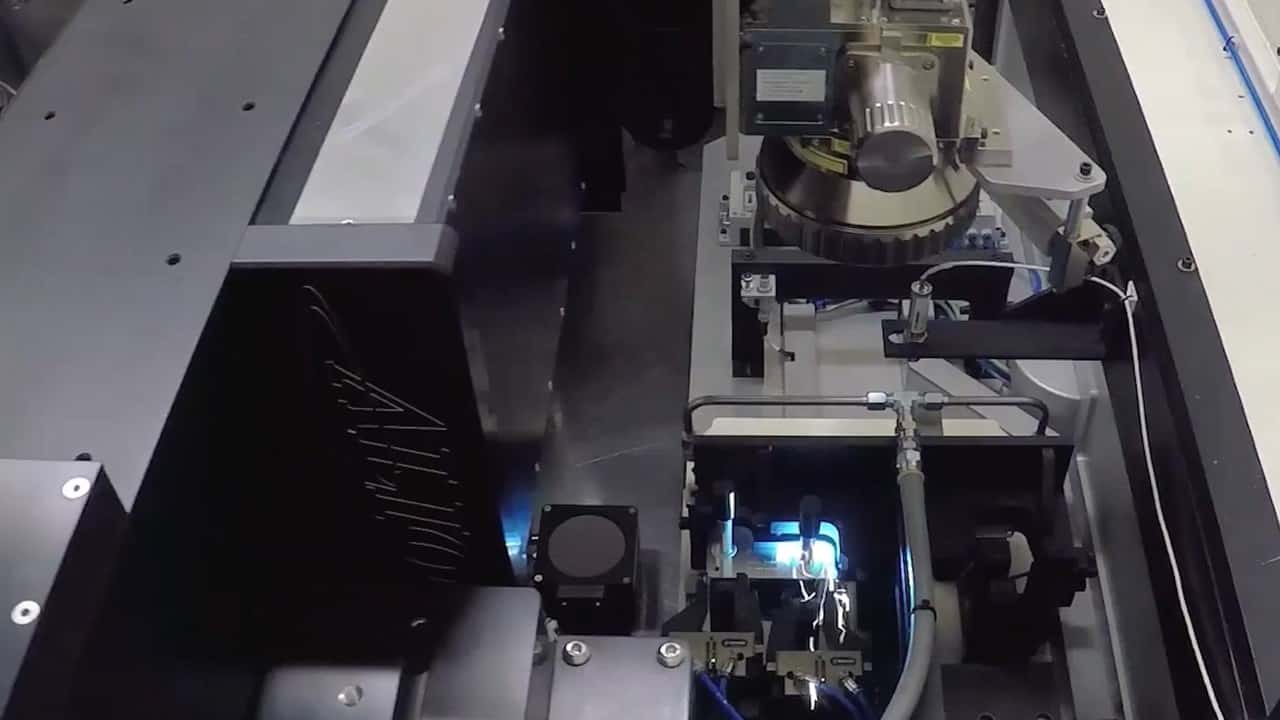

Tras realizar un estudio de viabilidad para el cliente, BOS determinó que el proceso de soldadura más preciso para sus piezas se lograría con éxito mediante una celda láser L-MS. La máquina funcionaría con un láser de fibra de 2 kW y un cabezal de soldadura remoto de IPG que se desplegaría en un sistema de movimiento lineal de 3 ejes con codificadores de accionamiento directo y control de movimiento CNC. El proceso de soldadura circular requería un movimiento coordinado del cabezal de soldadura remoto y el sistema de movimiento preciso.

La máquina utilizaba herramientas de cambio rápido y una combinación de poka-yokes mecánicos y digitales para el control de variantes de piezas.

Se programó un procedimiento automático de verificación de la puesta en marcha, utilizando un medidor de potencia del rayo láser, para validar la calidad del láser al principio y al final de cada turno de producción. Cada pieza recibía un escaneo de código de barras y una marca de impacto para su trazabilidad.

La celda láser puesta en servicio cumplió sus requisitos de rendimiento, calidad y seguridad, incluido su tiempo de ciclo pieza a pieza de 20 segundos para ambos procesos de soldadura (incluido el tiempo de carga/descarga del operario). Además, al haber realizado un minucioso estudio de viabilidad sobre el proceso original del cliente, BOS pudo reducir las juntas solapadas innecesarias disminuyendo de cuatro a un único punto de fallo en cada soldadura, lo que permitió al sistema detectar con precisión las imperfecciones en cuanto ocurrían.

Soldadura láser de 10 kW para tubos de cilindros hidráulicos

Nuestro cliente necesitaba una celda de soldadura láser para fabricar secciones de cilindros telescópicos para diversas aplicaciones. Esta nueva máquina se implantaría en el contexto de un nuevo sistema de fabricación flexible dentro de la planta del cliente.

Había cinco (5) variantes de piezas diferentes con espesores de pared de la junta de soldadura que oscilaban entre 0,25 y 0,5 pulgadas. La máquina se diseñó para permitir la carga automática y manual de los componentes.

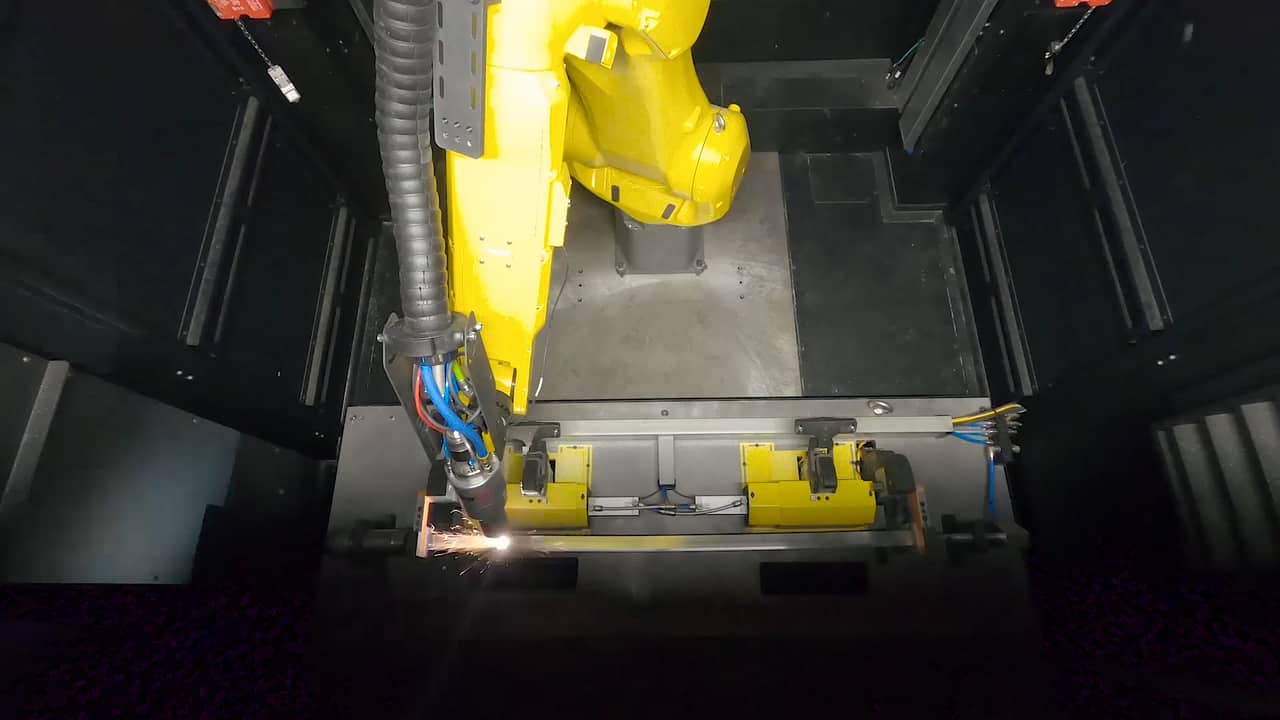

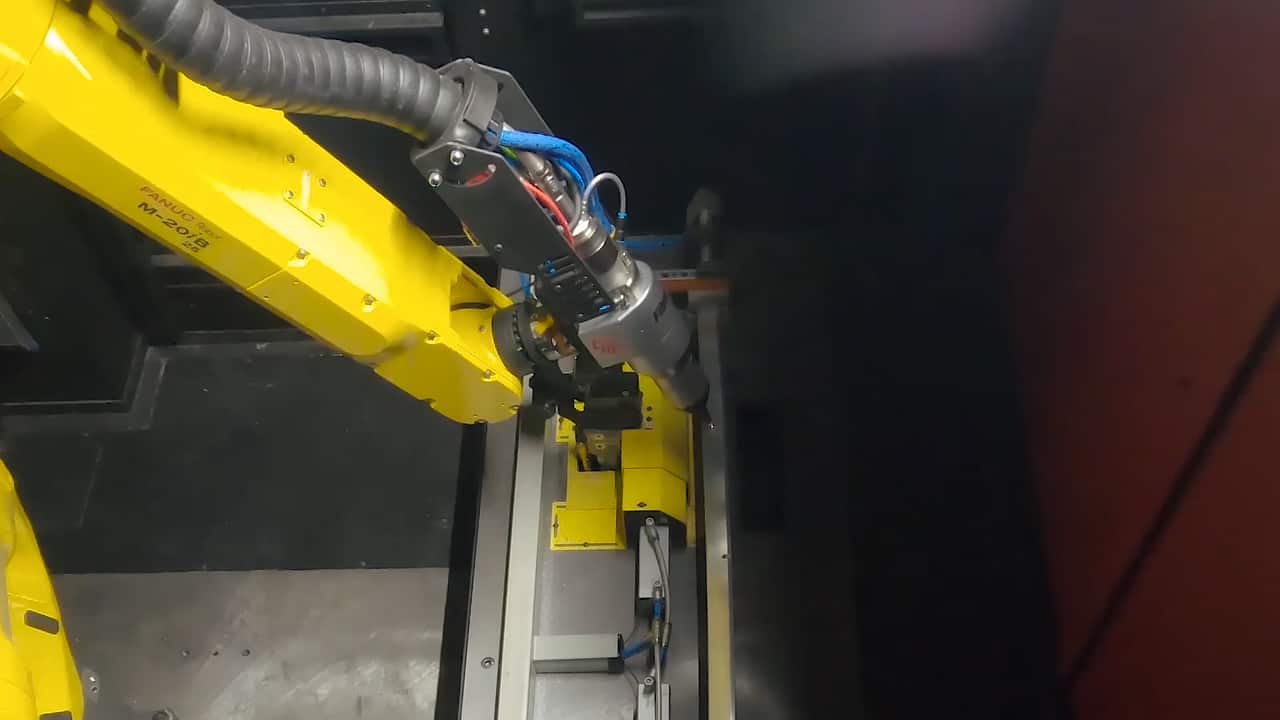

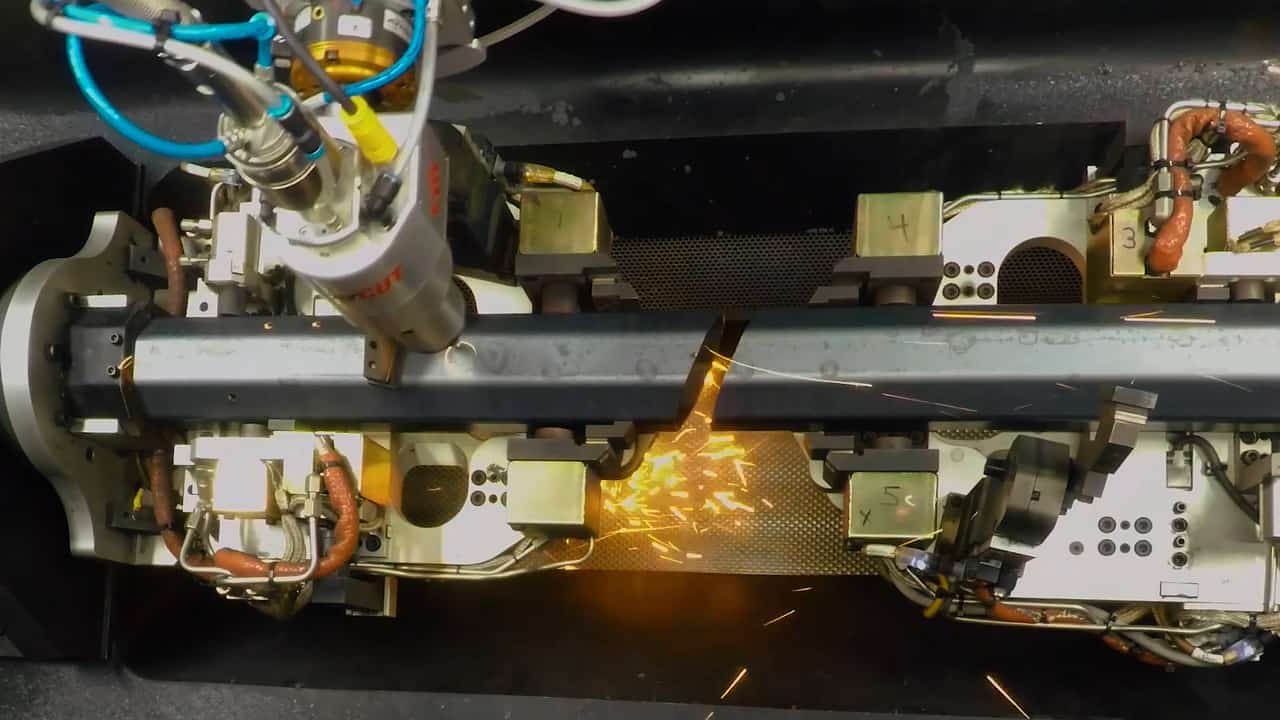

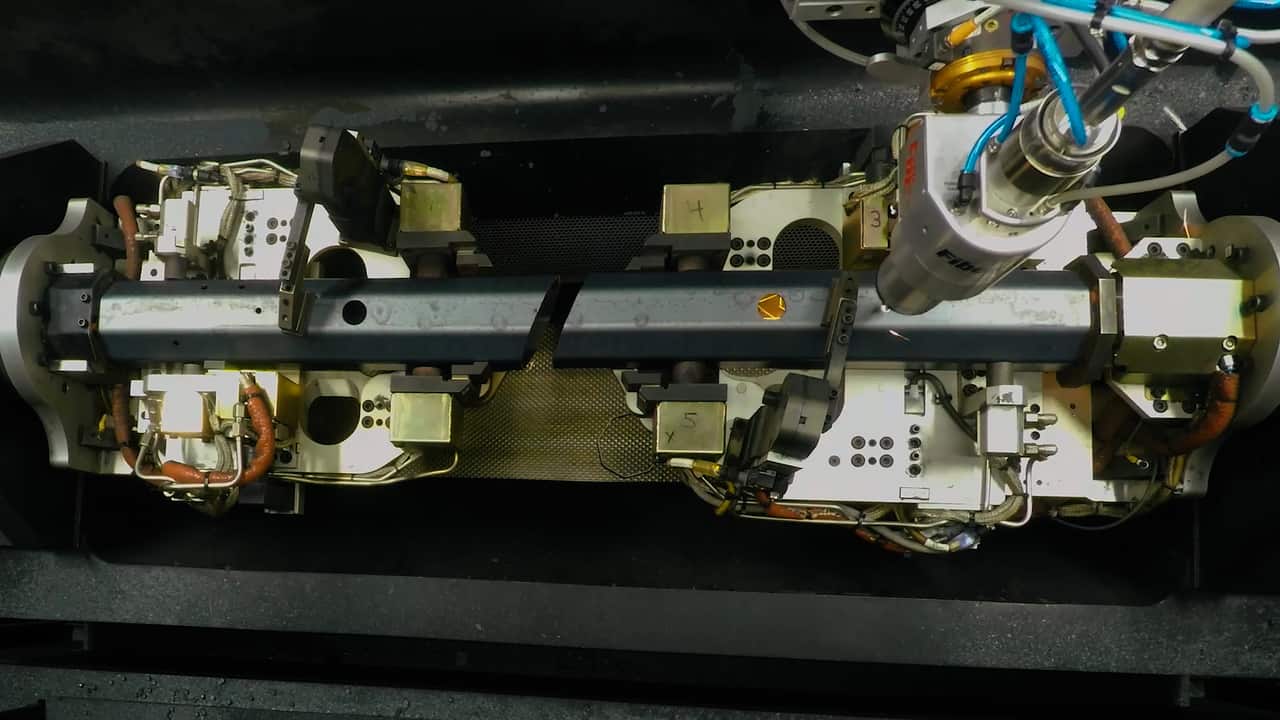

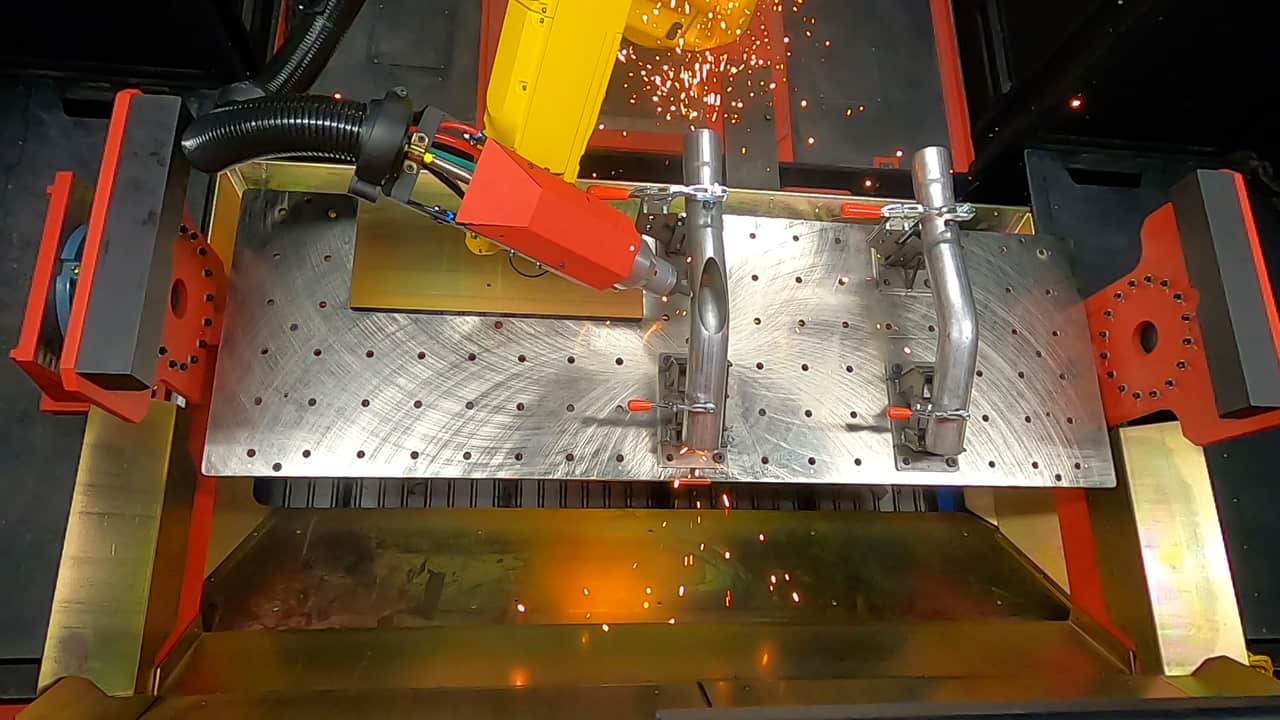

El proceso de soldadura láser se realizaría mediante un sistema láser de fibra IPG de 10 kW montado en un robot FANUC R-2000iC/165F. La calidad de la soldadura se supervisaría mediante el sistema LDD-700 de IPG integrado en su cabezal de soldadura oscilante D50. Las cámaras se colocarían estratégicamente en el interior de la celda para permitir la supervisión en tiempo real mientras las puertas están cerradas.

Se construyó una celda BOS L-R con un recinto láser de clase 1 y puertas correderas dobles a cada lado para permitir la carga de piezas en un lado mientras el láser suelda en el otro. Cada una de las puertas estaba enclavada y el PLC de seguridad garantiza que el láser esté siempre contenido dentro de la protección del láser mientras dispara. El equipo incluye modos manuales y totalmente automatizados para que el cliente pueda alternar entre la carga y descarga humana y robótica según sus necesidades.

El láser de fibra de 10 kW y los sistemas de supervisión de soldaduras LDD-700 de IPG se instalaron en el robot industrial FANUC de 6 ejes. Esto permite disparar el láser de soldadura y el haz de medición a través de la misma óptica para realizar una medición directa y geométrica de la penetración de la soldadura.

Un contrapunto que aplica fuerza y presiona la pieza para soldarla se montó en un servocarro lineal que permite ajustar rápidamente la celda a las distintas longitudes de las piezas sin necesidad de cambiar las herramientas.

BOS Proximity Support se instaló en la máquina para que nuestro equipo de especialistas pudiera prestar asistencia rápida y a distancia cuando fuera necesario. También permite supervisar el funcionamiento a través de una pantalla HD instalada justo fuera de la celda que muestra imágenes internas desde 4 perspectivas diferentes.

La celda de soldadura láser robotizada L-R llave en mano cumplió sus requisitos de rendimiento, calidad y seguridad, convirtiéndose en un equipo flexible para nuestro cliente gracias a su capacidad para producir distintos tipos de piezas.

La transición a la soldadura láser se tradujo en un aumento sustancial de la velocidad de soldadura, así como en la eliminación de la necesidad de alambre de relleno que requería el proceso de soldadura anterior.

El sistema de supervisión LDD recopiló datos para completar la inspección en línea al 100% de la posición de la costura, la profundidad del ojo de cerradura y el perfil de soldadura acabado, proporcionando resultados en tiempo real sin destruir la pieza, lo que se traduce en una mayor rentabilidad y sostenibilidad para el cliente.

Por último, BOS Proximity Support ha hecho posible que el cliente consiga un tiempo de inactividad reducido gracias a la asistencia remota y experta de que dispone a través del sistema.

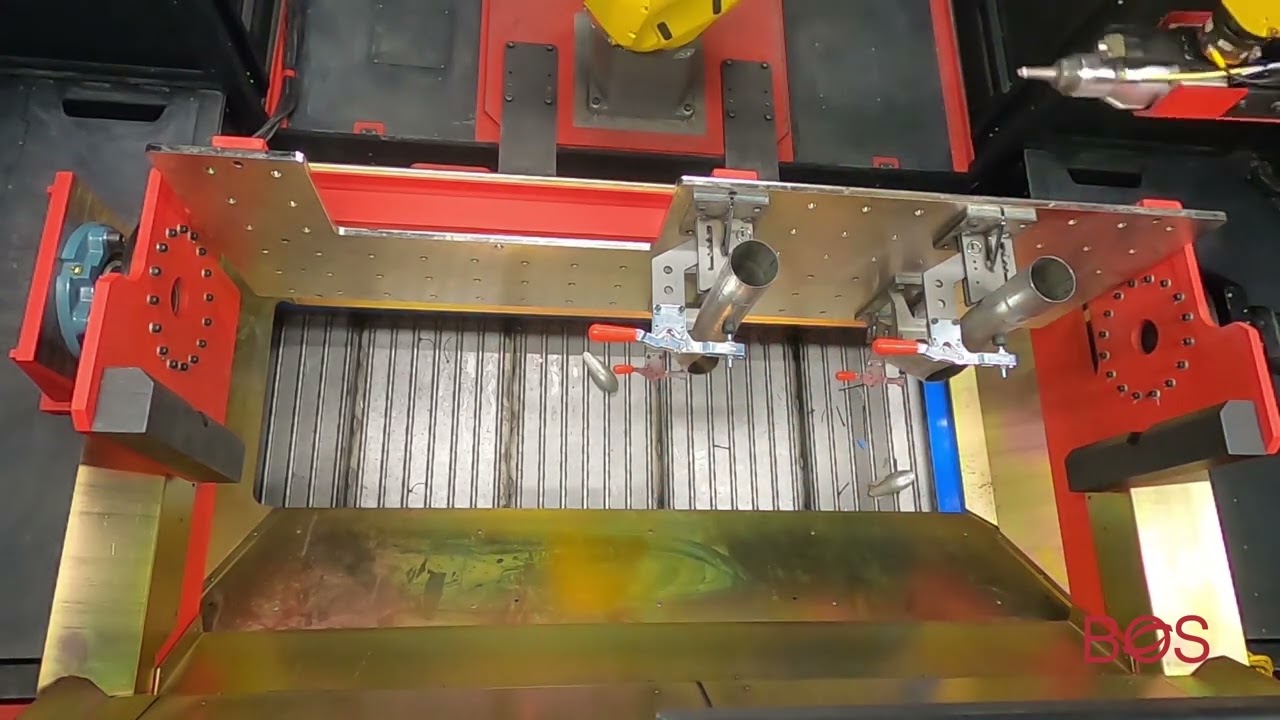

Celda robotizada de corte por láser para tubos de escape

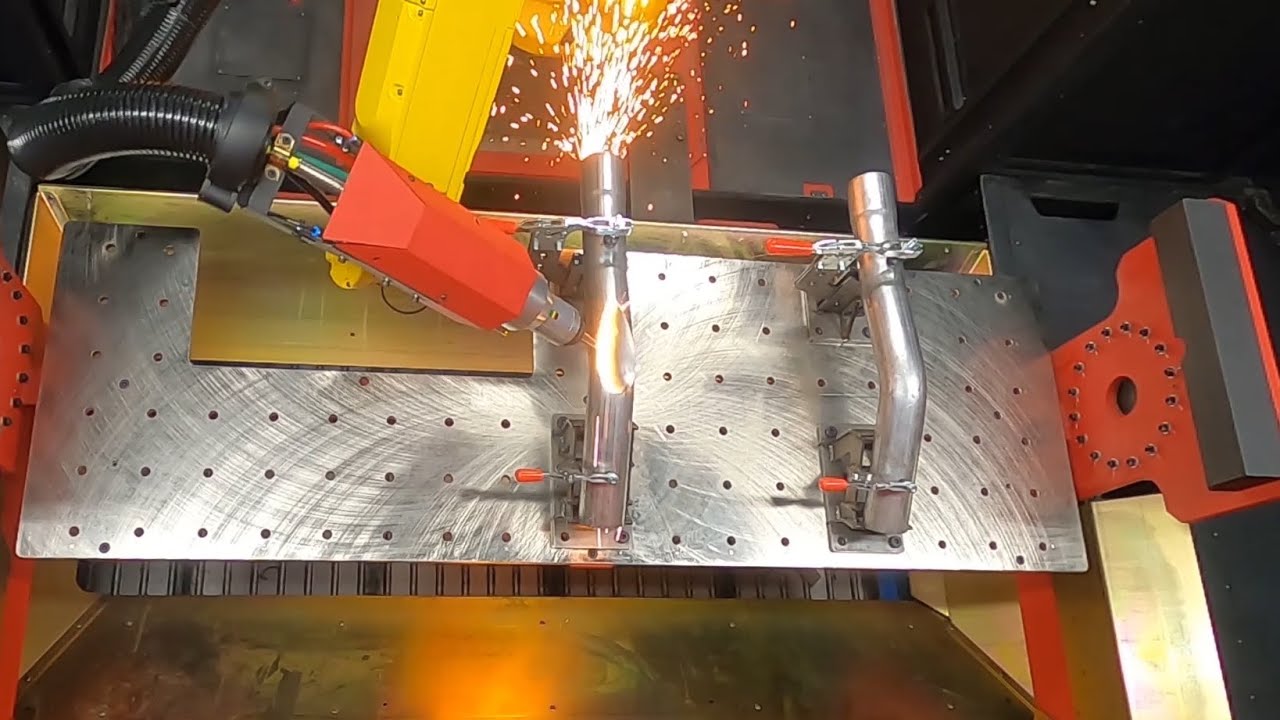

Nuestro cliente necesitaba un sistema automatizado capaz de realizar tareas complejas de corte por láser, como un gran orificio ovalado.

La celda láser se atendería manualmente (carga/descarga) para la producción de alta varieda/bajo volumen de tubos para sistemas de escape de posventa de primera calidad, y los desechos de corte se transferirán automáticamente de la celda de trabajo a un contenedor de desechos.

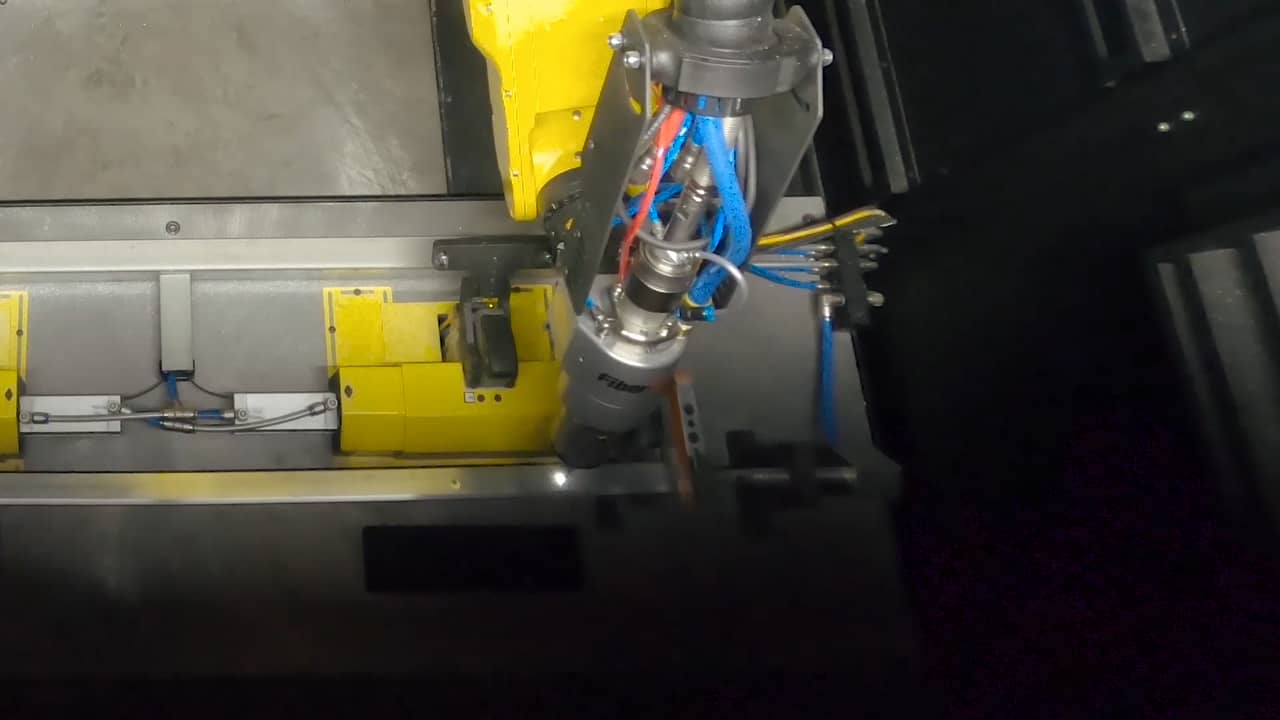

BOS diseñó y construyó una celda de trabajo L-R BOS compuesta por un robot de corte por láser Fanuc M20iB con un cabezal de corte Laser Mechanisms FiberCUT ST y un láser de fibra de 2 kW de IPG para este cliente. Esta celda L-R también cuenta con una mesa giratoria de doble muñón con fijaciones de cambio manual para el posicionamiento de piezas, programación de trayectoria por CAD con el software FANUC WeldPRO, así como un transportador de desechos y una estación de carga para el operario. Se instaló BOS Proximity Support en la máquina para un soporte rápido y remoto por parte de nuestro equipo de especialistas cuando fuera necesario.

El movimiento coordinado del robot de corte por láser de 6 ejes y la mesa giratoria de muñón doble de 3 ejes han convertido con éxito esta celda L-R en un equipo flexible para nuestro cliente, ya que puede programarse para múltiples tipos de piezas mediante sus dispositivos manuales de cambio rápido y bajo coste. Desde su instalación, el sistema se ha ampliado de 6 a más de 250 variaciones de piezas, manteniendo su precisión en el corte por láser. Además, al haber integrado varias celdas láser en el pasado, BOS ha optimizado los costes de integración de estos sistemas y es capaz de trasladar estos ahorros al cliente final. Por último, BOS Proximity Support ha hecho posible que el cliente consiga un bajo tiempo de inactividad gracias a la asistencia remota y experta de la que dispone a través del sistema.

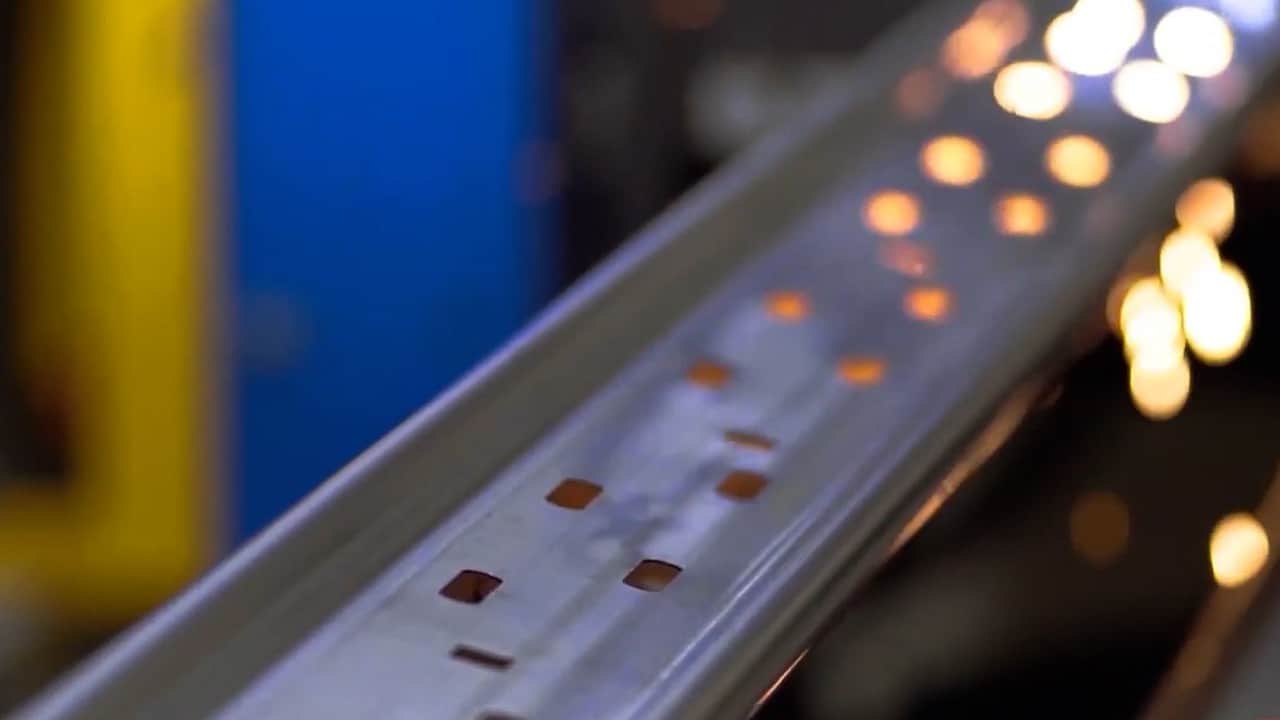

Corte láser CNC de precisión en 3 ejes para estribos laterales de camionetas

Nuestro cliente necesitaba que se cortaran con láser 36 agujeros con tolerancias estrictas en tubos de acero inoxidable para crear estribos laterales para un programa de camionetas OEM. Los extremos de cada tubo también debían cortarse en ángulo recto y sin rebabas para acomodar la inserción de una tapa de plástico en un proceso posterior.

Había cuatro (4) variantes de piezas diferentes para distintas distancias entre ejes y longitudes de cabina. La celda láser debía ser robotizada y tenía que lograr un tiempo de ciclo pieza a pieza de 90 segundos o menos (incluyendo la carga/descarga).

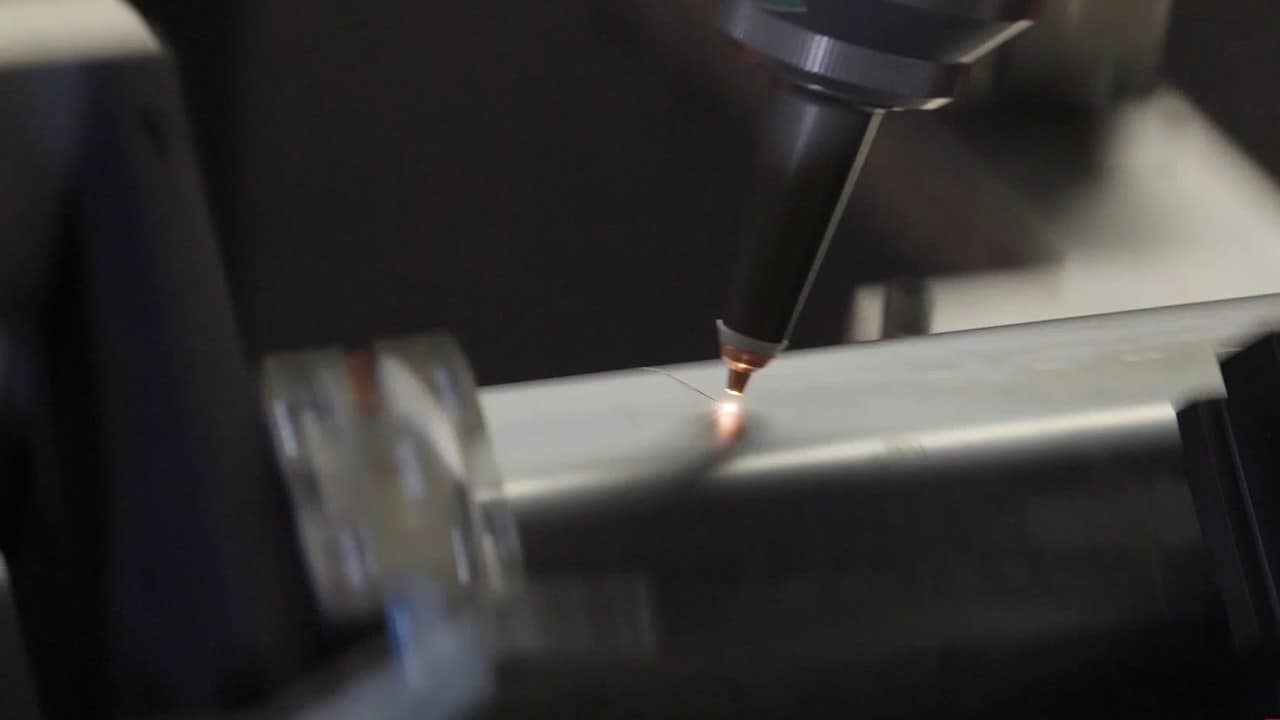

Para lograr el tiempo de ciclo y la precisión requeridos, se utilizó un láser de fibra de 2kW de IPG y un cabezal de corte de Laser Mechanisms en un sistema de movimiento lineal de 3 ejes con codificadores de accionamiento directo y control de movimiento CNC de Beckhoff.

BOS diseñó un porta heramientas de tipo asador para agarrar el riel desde el interior y utilizó movimientos coordinados para cortar cada uno de los agujeros y completar los cortes finales.

El sistema de control integrado permitía cambiar de variante de pieza con sólo pulsar un botón (no era necesario el cambio manual).

La celda láser puesta en marcha cumplió sus requisitos de rendimiento, calidad y seguridad, incluido el tiempo de ciclo de 90 segundos entre pieza y pieza.

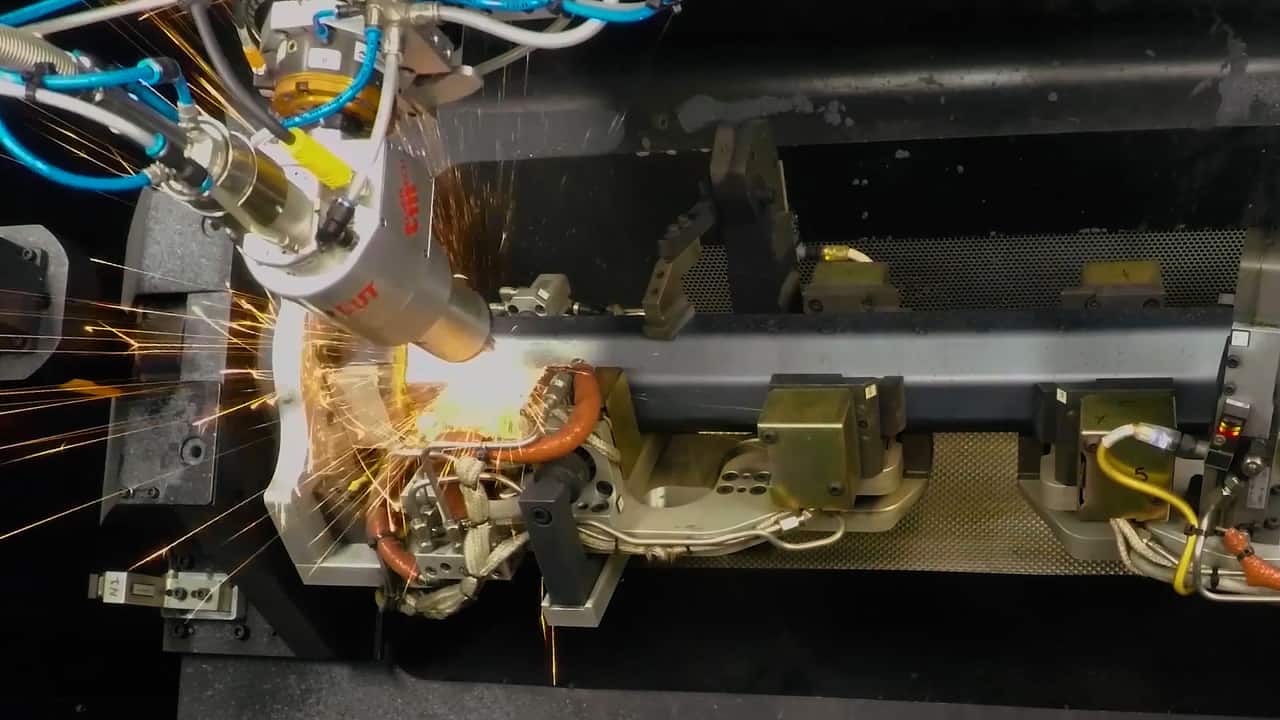

Corte láser CNC de precisión en 5 ejes para un fabricante de automóviles de primer nivel

Nuestro cliente necesitaba cortar con láser entre 6 y 12 agujeros (dependiendo de la variante) en tubos de acero octogonales con un grosor de pared variable para crear un componente para un programa de autos OEM. Un extremo de cada tubo debía cortarse en un ángulo de 21,5 grados.

Había dos (2) variantes de piezas diferentes. La celda láser debía ser robotizada y tenía que lograr un tiempo de ciclo pieza a pieza de 40 segundos o menos (incluyendo la carga/descarga).

Para lograr el tiempo de ciclo y la precisión requeridos, se coordinaron 5 ejes de control de movimiento CNC con un posicionador de muñones. Se instaló un láser de fibra de 1kW en un cabezal de corte giratorio para permitir el rango de movimiento necesario para completar los 21,5 grados y los cortes.

Se requería de un juego de herramientas complejo que pudiera deslizar y redistribuir la pieza a mitad del proceso. La secuenciación no podía afectar a la repetibilidad del proceso de corte.

La distancia focal del láser y la potencia de corte se optimizaron a lo largo del proceso para tener en cuenta el grosor variable de las paredes del tubo octogonal.

El sistema de control integrado permitía cambiar de variante de pieza con sólo pulsar un botón (no era necesario el cambio manual).

La celda láser puesta en marcha cumplió sus requisitos de rendimiento, calidad y seguridad, incluido el tiempo de ciclo de 40 segundos entre pieza y pieza.

Esta fue una de las primeras celdas láser L-MS prediseñadas e integradas para un cliente.

Corte por láser y sierra para la fabricación de rieles de techo

Nuestro cliente necesitaba una celda de trabajo capaz de producir rieles de techo de aluminio para un programa automotriz OEM.

Había dos (2) variantes de piezas diferentes: LH y RH. La celda de trabajo sería atendida manualmente (carga/descarga) por los operarios y el tiempo de ciclo total requerido era de 25 segundos para ambas variantes de piezas. El proceso requería cortar agujeros hexagonales en cada barra, cortar a medida, taladrar y desbarbar el acabado final. Se requería un cambio automático entre las variantes de las piezas.

BOS diseñó un sistema que incluía dos (2) robots de manipulación de materiales FANUC M-710iC/70, una estación de carga para el operario, dos (2) estaciones de sierra/taladro, una celda láser L-R BOS, una estación de desbarbado y una banda transportadora de descarga. La célula L-R fue accionada por un robot FANUC M-20iB equipado con un cabezal de corte láser FiberCut de Laser Mechanisms y un láser IPG YLR de 2kW para realizar el corte láser de cuatro (4) pequeños y precisos agujeros en forma de hexágono en los tubos de aluminio extruido.

Las estaciones duales de sierra/taladro se utilizaron para crear las piezas LH y RH sin cambios y para optimizar el rendimiento del sistema cortando ambos extremos de la extrusión simultáneamente. El primer robot de manipulación de materiales con una pinza doble se colocó estratégicamente para mover las piezas entre la carga del operario, la celda L-R BOS y las estaciones de sierra/taladro. Dos (2) mandriles de taladro montados al lado de las sierras se programaron para que se activaran automáticamente después del proceso de corte de la sierra para perforar dos (2) agujeros de sujeción para montaje en cada extremo de los rieles. El segundo robot de manipulación de materiales utilizó una pinza universal para recoger las piezas de cualquiera de las estaciones de sierra/taladro y colocarlas en la estación de desbarbado.

La estación de desbarbado eléctrico utilizaba un mandril con una rueda de polímero rellena de carburo para alisar los bordes ásperos de los raíles de aluminio. BOS programó el robot para compensar el desgaste de la herramienta de desbarbado con el tiempo, optimizando la vida útil del equipo sin añadir el coste de ningún dispositivo de cumplimiento pasivo o activo.

La solución de integrar el L-R de BOS en una celda de trabajo llave en mano con estaciones de sierra/taladro y desbarbado fue un éxito debido a que esta celda láser requiere un tiempo de ingeniería mínimo para que nuestro equipo la implemente en un sistema automatizado. Además, al haber integrado varias celdas láser en proyectos anteriores, BOS ha racionalizado los costes de integración de estos sistemas y ha podido transferir estos ahorros en el cliente final.

Las estaciones de sierra/taladro dobles redujeron el espacio total del sistema y mejoraron la calidad y las dimensiones del corte de las piezas, debido a la eliminación de las operaciones de manipulación de las piezas entre las sierras.

La solución basada en un motor eléctrico para el desbarbado fue una solución innovadora en comparación con una alternativa basada en un motor neumático, debido a su menor coste de funcionamiento y mantenimiento, al tiempo que mejoraba significativamente la vida útil de las herramientas de desbarbado.

BOS cumplió satisfactoriamente los requisitos del cliente en cuanto a tiempo de ciclo (25 segundos por pieza) y superó la meta de lograr el cambio automático de variantes de piezas con sólo pulsar un botón (el requisito contractual era menos de 60 minutos).

MÁS INFORMACIÓN SOBRE EL LÁSER Y LA AUTOMATIZACIÓN

Podemos ayudarle a alcanzar los objetivos de su empresa